Tabla de contenidos

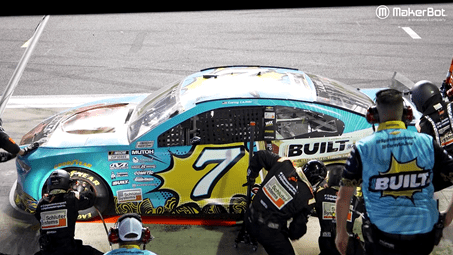

MarkerBot apoya al equipo Spire Motorsports, recién llegado a la Nascar Cup Series, que tal solo en un año ha conseguido increíbles resultados.

Así es, en un año, el equipo Spire Motorsports causó una de las mayores sorpresas en la historia de NASCAR con su primera victoria en la Coke Zero Sugar 400 en Daytona. Desde entonces, el equipo ha ido acelerando sus esfuerzos dentro y fuera de la pista. Spire Motorsports ha demostrado su fortaleza, gracias, en parte, al poder de su colección de impresoras 3D MakerBot METHOD X.

Ryan Kelly, ingeniero de Spire Motorsports comentó:

“Lo que es realmente poderoso sobre METHOD X y la impresión 3D, en general, es que si necesitas que se haga algo y lo necesitas rápido, está listo para funcionar”, dijo Ryan Kelly, ingeniero de Spire Motorsports. Kelly supervisa las actividades de impresión 3D del equipo, además de su función como ingeniero de apoyo en pista y mecánico de motores.

Con tres impresoras 3D METHOD X de MarkerBot al alcance de su mano, el equipo imprime continuamente las piezas que necesitan sin tener que subcontratar o comprar a otros proveedores, equipos o compañías. Las impresoras se utilizan con regularidad a lo largo de la semana para imprimir en 3D, desde piezas de coches de carreras y equipos de soporte hasta solicitudes de otros departamentos de la empresa matriz del equipo, Spire Sports and Entertainment.

Method X

METHOD X hace posible que el equipo mantenga su eficiencia y su flujo de trabajo, lo cual es crucial durante el extenuante calendario de la NASCAR Cup Series (Copa NASCAR). “Las impresoras 3D son fundamentales para nuestra capacidad de hacer las cosas de manera oportuna, así como para poder reemplazar piezas a solicitud. Eso es algo que es un gran beneficio de tener MakerBot METHOD X”, continuó Ryan Kelly “Tener METHOD X para poder hacer una pieza diseñada exactamente de la manera que la necesitamos es fundamental para hacer las cosas en el taller”.

Spire Motorsports imprime con una mezcla de ABS, fibra de carbono y nailon y PLA para una variedad de piezas para automóvil, según sus necesidades. A diferencia de los materiales pesados tradicionales como el aluminio, el acero o el metal, que se utilizan normalmente en su taller de fabricación, los materiales de impresión en 3D permiten al equipo imprimir piezas más ligeras al mismo tiempo que mantienen la resistencia y durabilidad necesarias para sus automóviles. METHOD X se utiliza para piezas críticas en la cabina, debajo del cofre, alrededor del motor y fuera del automóvil.

“Hay impresoras que tienen la capacidad de imprimir piezas que se pueden ver en los automóviles. Y eso es algo que aumentará cada vez más a medida que sigamos avanzando con la fabricación aditiva en el futuro. MakerBot y sus máquinas como METHOD X podrán producir esas piezas en el futuro. Se volverán parte de lo que hacemos y de lo que usamos en los autos de carrera de manera visible y regular”, agregó Kelly.

Piezas que imprime el equipo de Spire Motorsports con ayuda de MarkerBot

Algunas de las piezas que imprime el equipo incluyen los espaciadores de ECU, las perillas de las palancas de cambio, las carcasas de los filtros, los conductos de enfriamiento y otras partes de la cabina. Para los aspectos interiores de la cabina, el equipo usa ABS, mientras que en ambientes más extremos, como debajo del cofre, en el área del motor, en la cajuela o alrededor de la superficie de la pista, el equipo usa la fibra de carbono y nailon de MakerBot, que tiene propiedades de resistencia física y puede soportar situaciones de mayor calor.

Carcasa de filtro

Partes como la carcasa del filtro de CO2 del controlador, que es parte del sistema de enfriamiento del controlador, están impresas en ABS, PLA o fibra de carbono y nailon. Si bien el automóvil tiene otras características integradas para evitar la intoxicación por CO2, el filtro es otro elemento crucial para garantizar una conducción más segura. Los espaciadores de ECU, que se utilizan para levantar la ECU del tablero para que sea más accesible para el conductor, también están impresos en ABS.

Conductos de enfriamiento

Los conductos de enfriamiento del alternador/dirección hidráulica de los automóviles son impresos en fibra de carbono y nailon. Estos conductos están conectados al extremo de las mangueras que van desde detrás de la defensa delantera del automóvil y desde la entrada de la parrilla, hasta el enfriador de la dirección hidráulica y el alternador. Mantener fríos el alternador y el líquido de la dirección hidráulica es importante para evitar fallas durante la carrera. La ventaja de imprimir estos conductos en 3D es que se reduce a los recursos disponibles, el peso y el tiempo de producción.

Carcasa de aterrizado

La carcasa de aterrizado de la batería, una cubierta donde el cable de tierra de la batería está atornillado al chasis, también se imprime en fibra de carbono y nailon, ya que se necesita proteger el cable de tierra para que no se dañe. Esta pieza se imprime en 3D debido a su geometría compleja, la cual es difícil de hacer a mano, lo que puede conllevar a un aumento en el tiempo de producción, sin olvidar el peso de la misma si se utilizan materiales como el aluminio o el metal. La impresión en 3D acorta el tiempo de producción de cada automóvil, en comparación con la fabricación de varias piezas. Para un equipo pequeño como Spire Motorsports, la impresión de piezas en 3D ahorra tiempo y se pueden realizar otras tareas en lugar de fabricar todas estas piezas diferentes.

“La calidad de las impresiones es tremenda. Lo que hemos encontrado cuando diseñamos algo en nuestro software CAD y luego lo imprimimos en METHOD X es que las tolerancias relacionadas con el calibrado y las dimensiones de esas partes y piezas son extremadamente precisas. Lo que diseñamos en la computadora se correlaciona extremadamente bien con lo que realmente se hace en las impresoras. Estamos hablando de una milésima de pulgada, es así de exacto”, dijo Kelly.

Spire Motorsports también utiliza MarkerBot CloudPrint

El equipo utiliza la impresión remota de MakerBot CloudPrint y las funciones de cámara para controlar y monitorear las impresiones cuando están lejos de las máquinas o del taller. Permite al equipo realizar un seguimiento y asegurarse de que se realicen las impresiones sin problemas, al tiempo que les permite ejecutar interferencias en caso de que surja un problema potencial.

Ventajas de usar METHOD X de MarkerBot

El mayor desafío para los equipos de carreras, como Spire, es tener que subcontratar la manufactura de piezas que se pueden hacer de manera fácil y precisa en una impresora 3D. En algunos casos, las piezas recibidas pueden no estar diseñadas según las especificaciones y pueden pesar y costar más, especialmente si se necesitan las piezas de inmediato.

“METHOD X permite aprovechar las oportunidades en las que podemos obtener un mayor rendimiento en formas en las que normalmente uno no pensaría”, continuó. Otra preocupación de Kelly es la sostenibilidad. Por lo regular, fabricar piezas puede generar una gran cantidad de desperdicio de material. “Puedes comprar una pieza de aluminio de 4×8 y solo usar 3-5 pulgadas de la misma. Una vez que la hayas cortado toda, tendrás sobrantes de metal. Se pueden reutilizar y reciclar, pero así no se logra tener la misma eficiencia que asegura el uso de una impresora 3D, ya que con este aparato puedes tomar los materiales y construir desde cero, en lugar de tomar algo y cortarlo”, dijo Kelly.

En general, el equipo ha podido utilizar METHOD X tan fácilmente como se utiliza una impresora 3D de escritorio e imprimir piezas “tan buenas, si no es que mejores, que las impresoras que valen decenas de miles de dólares”.

“Son muy simples y fáciles de configurar y empezar a usar; valen la pena. Si estás en conversaciones sobre si vale la pena o no poner una de estas en tu taller, entonces sí, vale la pena “, concluyó Kelly.

No hay duda de que Spire Motorsports y MarkerBot han creado un equipo perfectamente equilibrado para ganar siempre.